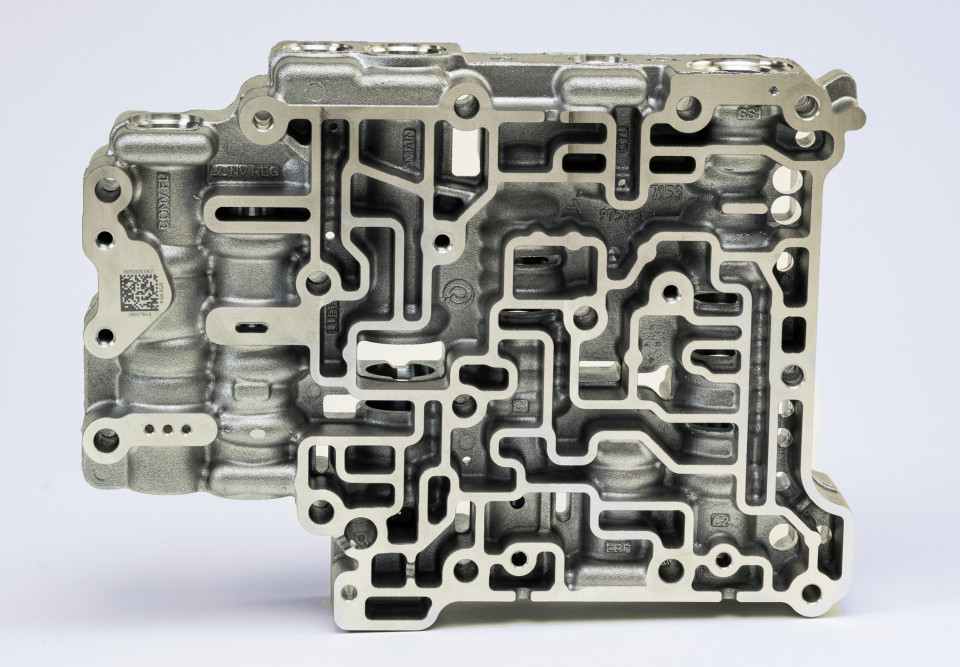

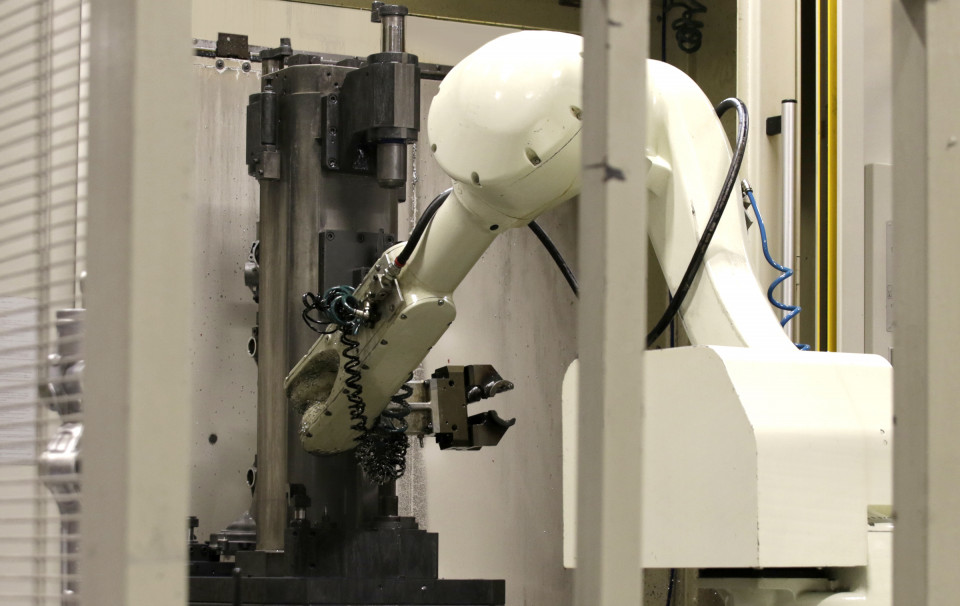

Macchine che “parlano” tra di loro, un’intelligenza artificiale che non sostituisce il lavoro manuale, ma lo supporta e lo integra. E poi la ricerca, continua, di nuovi progetti e soluzioni innovative, meglio se Made in Italy. Il sogno di chi lavora qui è quello di far diventare l’impresa un vero e proprio polo dell’Industria 4.0 in Italia: un luogo in cui le nuove tecnologie influiscono non soltanto sui processi produttivi, ma anche sulla formazione dei futuri lavoratori. In EDiM (Engineering Die-casting & Machining), azienda del Gruppo Bosch che opera nel settore della pressofusione e delle lavorazioni meccaniche, non si stampa soltanto l’alluminio, ma si fondono esperienza decennale, spinta innovativa e ambizione green. A raccontarci il percorso che questa realtà produttiva sta intraprendendo è Fabrizio Sanna, l’amministratore delegato della società.

Davvero i vostri macchinari si parlano?

In un certo senso sì. O meglio, si parleranno presto. Stiamo brevettando un sistema che si chiama Milkrun: grazie a diversi sensori applicati ai nostri forni e attraverso una rete di comunicazione in tempo reale tra le varie unità operative, è come se gli elementi della produzione dialogassero tra loro, riducendo i tempi, ottimizzando le risorse e rendendo il luogo di lavoro più sicuro per tutti. Un progetto che, insieme ad un software di intelligenza artificiale che stiamo sviluppando, ci proietta davvero nel futuro.